酒精废水处理工艺介绍

酒精废水具有COD 高、SS 含量多、酸性强、水量大(每生产1 t 酒精排12 t 废水)等污染特点,属于高浓度农产品加工有机废水,对酒精废水的处理一般采取厌氧+好氧的方式。UASB 是常用的厌氧处理技术〔1, 2〕,具有有机负荷率和去除率高、不需搅拌、耐冲击负荷性能好等特点。但UASB 在启动运行过程中难以实现均匀布水,且容易产生沟流和死角,在负荷较高时易发生污泥流失、上升流速过低等现象〔3〕,另外对废水中的高SS 很敏感,因而在实际应用中受到一定限制。

R. R. Dague 等〔4〕在厌氧活性污泥法研究基础上提出并发展了内循环UASB。通过对UASB 的内部结构进行改造,增加内循环工艺,内循环UASB 可用来处理垃圾渗滤液等高浓度废水〔5, 6, 7〕,相对于常规 UASB,内循环UASB 对COD 的适应范围更广,可用于处理含高SS 的废水〔8〕,具有污泥不易流失,对污染物去除率高,抗冲击负荷能力更强,处理效果更好,接种污泥更少,颗粒污泥形成周期更短、强度更强,污泥流失量更少等特点。

由于冬季气温较低,UASB 内废水的温度也较低,厌氧颗粒污泥活性受到抑制,因此冬季处理废水效果较其他季节差〔9〕。自《发酵酒精和白酒行业水污染物排放标准》实施以来,酒精厂废水污染物排放不再执行《污水综合排放标准》(GB 8978—1996),酒精厂排放废水时有不达标现象。为了解决冬季厌氧处理效果差的问题,并为后续好氧处理提供水源,笔者研究了采用内循环UASB 处理酒精废水时,连续进水和大流量的脉冲进水两种进水方式对废水处理效果的影响,以期为内循环UASB 应用于酒精废水的处理提供参考〔10〕。

1 试验装置与方法 1.1 试验水质

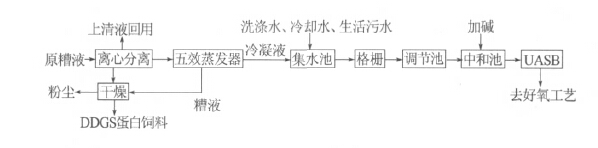

试验所用玉米酒精废水来自河南省某大型酒精厂,其废水处理工艺流程见图 1。

图 1 废水处理工艺流程

该企业先对原糟液进行固液分离,其中滤渣干燥后用来生产玉米酒糟蛋白饲料(DDGS),滤液则一部分回用于生产,一部分进入五效蒸发器处理,从五效蒸发器出来的冷凝液排入污水站进行生化处理,糟液则干燥后用来生产玉米酒糟蛋白饲料。冷凝液与企业排放的洗涤水、冷却水、生活污水在污水站集水池混合后,有机物浓度得到大幅度降低,该混合废水先经过格栅进行固液分离、再进入调节池冷却、zui后排入中和池,在中和池进行加碱调pH,中和池水温基本保持在37 ℃左右。试验于2011 年11 月14 日—12 月20 日进行,试验用水取自中和池,具体进水水质为:COD、TP、NH3-N、SS 分别为3 150~4 230、 20.4~37.6、4.2~12.5、1 322~2 130 mg/L,pH 为5.5~7.0。

1.2 试验装置

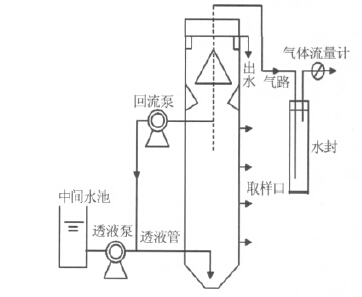

试验采用图 2 所示内循环UASB 装置,该装置由钢板制成,尺寸为D 1 050 mm×4 150 mm,有效水深为3.85 m,有效容积为3.33 m3。

在UASB 三相分离器下面设有回流管,通过管道增压泵将废水回流至进液管中。回流水与原水混合后由内循环UASB 底部配水系统均匀地分配到反应器底面上。反应器具体运行时间和运行参数如下:

连续进水阶段(11 月14 日—12 月2 日):进水流量200 L/h,回流水流量220 L/h,回流比110%,水力停留时间16.65 h,上升流速0.486 m/h,容积负荷 4.64 kg/(m3·d);

脉冲进水阶段(12 月3 日—12 月20 日):进水流量1 000 L/h,每次进水48 min,每天进水6 次,水力停留时间16.65 h,瞬时上升流速1.155 m/h,容积负荷4.64 kg/(m3·d)。

图 2 内循环UASB 装置

1.3 分析项目与方法

COD: 重铬酸钾法;NH3-N: 纳氏试剂比色法; TP:钼酸铵分光光度法;SS:重量法;pH:玻璃电极法;PH3: 用Agilent 4890D GC-NPD 分析测定〔11〕; VFA:磷酸酸化-氢氧化钠滴定法〔12〕。

1.4 接种污泥

接种污泥取自该酒精生产厂现有污水处理设施 UASB 出水沉淀池,接种污泥体积为1 000 L,SS= 42.21 g/L,VSS=22.32 g/L,VSS/SS=52.88%。内循环 UASB 启动完成后,系统对COD 的去除率稳定在 80%左右,反应器内出现不同粒径的颗粒污泥。

2 试验结果与讨论 2.1 对COD 的去除效果

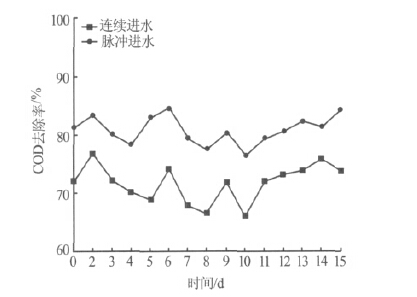

由于两种进水方式的对比试验是在同套装置下进行的,两种进水方式下的进水水质存在一定的差异,为了比较两种进水方式的处理效果,在进水水质不一样的条件下,只比较两种进水方式下对污染物的去除率。两种进水方式下,系统对COD 的去除率对比见图 3。

图 3 两种进水方式下COD 去除率的对比

从图 3 可以看出,在进水COD 为3 150~4 230 mg/L 情况下,采用连续进水方式时,系统对COD 的去除率维持在66%~77%,而同样进水方式情况下,历史数据表明,该企业春、夏、秋三季系统对COD 的平均去除率在80%左右;采用脉冲进水方式,系统对COD 的去除率维持在80%左右,这是因为两种进水方式下进水温度虽然都在37 ℃左右,反应器在未设置加热措施的前提下,连续进水方式受外界低气温的影响更大,如连续进水阶段反应器下端第二个取样口处的废水温度仅有26 ℃左右,而相应情况下脉冲进水阶段第二个取样口处的废水温度则有33 ℃左右。可以认为单位时间内大流量的脉冲进水提供了更多的热量,保证了反应器内主反应区的废水温度,从而维持了微生物较高的活性。

2.2 对NH3-N 的去除效果

试验监测了两种进水方式下,出水NH3-N 的变化。结果显示,两种进水方式下,出水NH3-N 浓度都高于进水,但增长率相差不大。这主要是由于HRT 过长时,厌氧反应器内既有氨化作用发生,也有硝化作用和反硝化作用发生,其中氨化反应速率相对较快,使得NH3-N 浓度有不同程度的升高〔13〕。

2.3 对TP 的去除效果

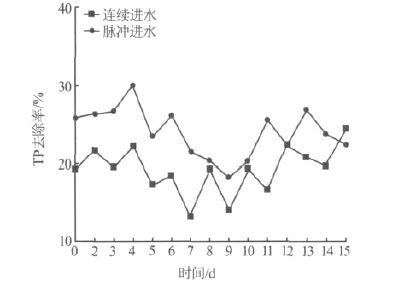

在厌氧条件下,除磷菌可通过脱氢酶的酶促反应等生理代谢活动将有机物进行脱氢,产生还原性辅酶等,将P 转化为气态PH3 从而去除〔14, 15〕。试验考察了两种进水方式下,系统对TP 的去除率,结果见图 4。

图 4 两种进水方式下TP 去除率的对比

由图 4 可以看出,两种进水方式下UASB 对TP 都有一定的去除效果,但脉冲进水方式的处理效果要好于连续进水方式,这主要是因为单位时间内大流量的脉冲进水提供了更多的热量,保证了反应器内主反应区的废水温度,较高的废水温度为除磷菌提供了适宜的生长环境。对试验过程中产生的沼气组分进行分析,结果显示有PH3 气体生成。

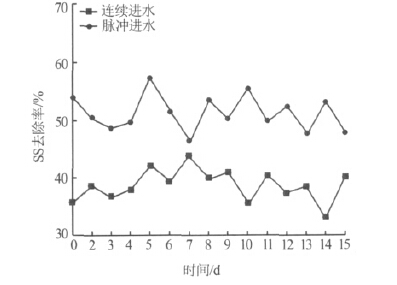

2.4 对SS 的去除效果

悬浮物指悬浮在水中的固体物质,包括不溶于水中的无机物、有机物及泥砂、黏土、微生物等。废水中悬浮物含量是衡量水污染程度的指标之一,悬浮物也是造成反应器出水浑浊的主要原因。水体中的有机悬浮物沉积后易厌氧发酵,使水质恶化,导致反应器运行不稳定。试验期间考察了两种进水方式下,系统对SS 的去除率,结果见图 5。

图 5 两种进水方式下SS 去除率的对比

由图 5 可以看出,内循环UASB 克服了传统厌氧反应器对SS 敏感的弱点,两种进水方式下反应器对SS 都有明显的去除效果,其中脉冲进水方式去除效果更为显著,主要是因为连续进水时部分粒重较小的SS 不能悬浮于反应器内,而随出水流出反应器,导致反应器对SS 的去除效果低于脉冲进水方式。

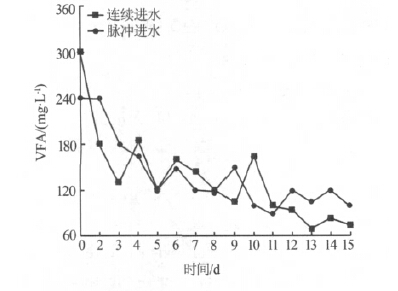

2.5 出水VFA 的变化

出水挥发性脂肪酸(VFA)产生量取决于废水水质特征、外界环境、反应器类型和水力运行条件, VFA 浓度过高表明反应器有酸化现象。试验表明,当进水COD 控制在3 150~4 230 mg/L 时,反应器对 COD 的去除率维持在(80±10)%,出水pH 显中性、 VFA 在300 mg/L 以下,各项指标正常,说明反应器运行稳定〔16〕。试验期间出水VFA 的变化情况见图 6。

图 6 出水VFA 的变化

由图 6 可以看出,两种进水方式下,出水VFA 的质量浓度在140 mg/L 左右,说明反应器运行稳定,没有出现酸化现象。

3 结论

(1) 内循环UASB 有效克服了现行各种反应器对高SS 进水敏感的局限性,并且污泥不易流失,对污染物去除率高。

(2)冬季气温低,连续进水时主反应区温度较低,处理效果较其他季节差,采用大流量的脉冲进水时,可以保证颗粒污泥与废水充分混合,由于单位时间内提供了较高的热量保证了主反应区的温度,维持了厌氧微生物较高的活性,其处理效果要好于连续进水方式。如果日处理水量不大,冬季厌氧处理可以考虑采用脉冲进水方式。

(3)从试验结果可以得出,冬季采用连续进水方式,内循环UASB 对COD、TP 、SS 的平均去除率分别为72% 、19.29% 、38.79% ; 脉冲进水方式时对 COD、TP 、SS 的平均去除率分别为81%、24.02% 、51.24%;由于反应器内氨化反应为主导反应,两种进水方式下,NH3-N 经厌氧处理后都有不同程度的增加;两种进水方式下出水VFA 质量浓度都在140 mg/L 左右,反应器运行稳定。

版权与免责声明:凡本网注明“来源:兴旺宝网”的所有作品,均为浙江兴旺宝明通网络有限公司-兴旺宝网合法拥有版权或有权使用的作品,未经本网授权不得转载、摘编或利用其它方式使用上述作品。已经本网授权使用作品的,应在授权范围内使用,并注明“来源:兴旺宝网”。违反上述声明者,本网将追究其相关法律责任。 本网转载并注明自其它来源(非兴旺宝网)的作品,目的在于传递更多信息,并不代表本网赞同其观点或和对其真实性负责,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品第一来源,并自负版权等法律责任。 如涉及作品内容、版权等问题,请在作品发表之日起一周内与本网联系,否则视为放弃相关权利。

展开全部-

采购指南2022/7/2 19:10:01

-

采购指南2022/7/2 19:10:01

-

采购指南2022/7/2 19:10:01