其他品牌 品牌

生产厂家厂商性质

常州市所在地

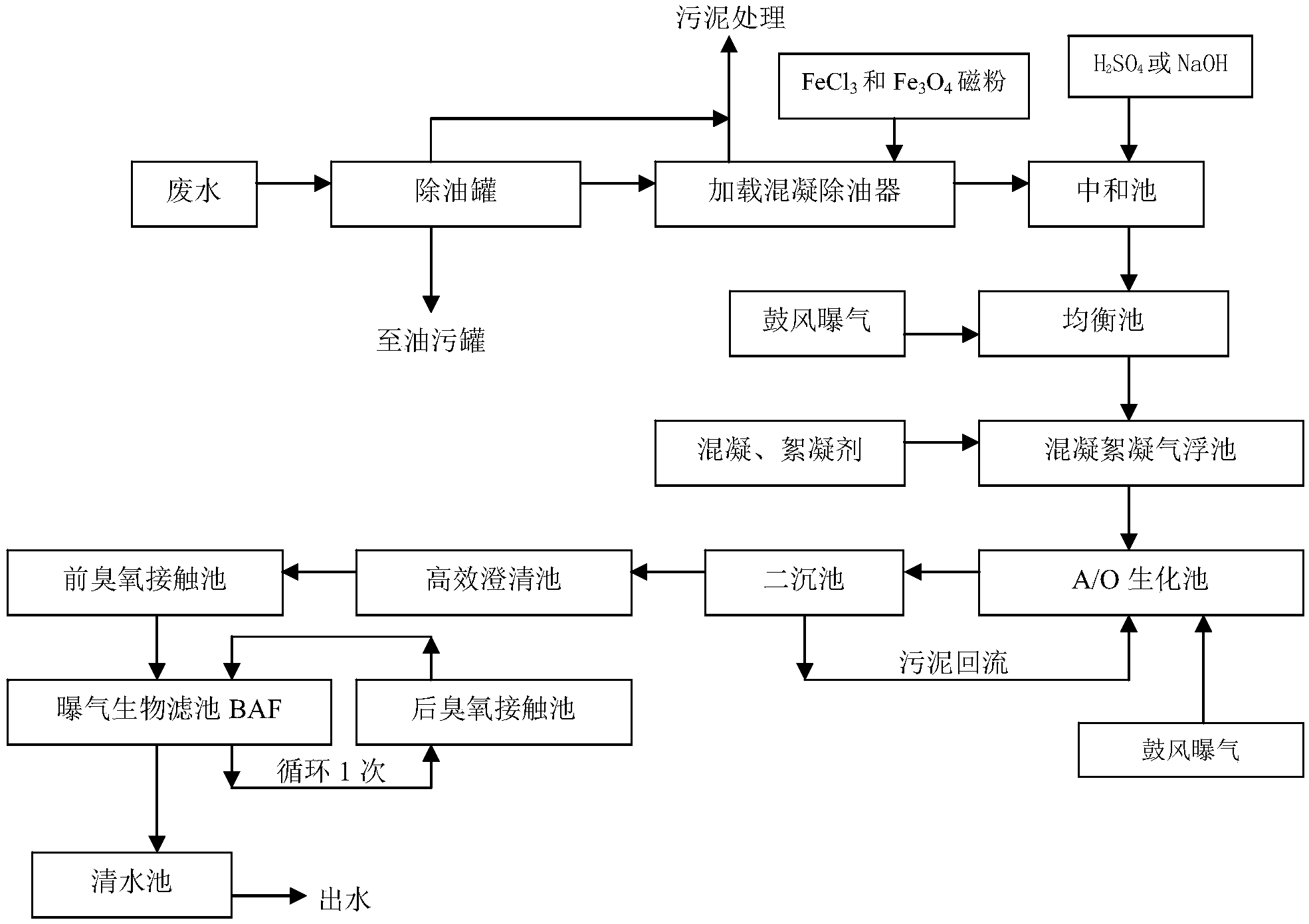

淮北石化废水处理设备/净化效果好石化废水处理工艺及系统,采用一级处理+二级处理+生化处理+深度处理相结合的处理方式,强化了前部除油效果,并增加深度处理的新型工艺组合方法“臭氧接触+曝气生物滤池”,能够降低废水中的COD和石油类含量,强化了除油、COD去除效果,同时去除了大部分的NH3‑N、TN、硫化物、挥发酚及SS,满足排放要求,有效处理了石化废水,并保证了出水稳定达标;相应的处理系统包含调节除油罐,加载混凝除油器,混凝絮凝气浮池,A/O生化池,二次沉淀池、前臭氧接触池、曝气生物滤池和清水池等装置,该系统既可根据情况新建也可以经原有处理系统升级改造而来,运行稳定,有效降低了施工成本,运行成本。

1.一种石化废水处理工艺,其特征在于,包括以下步骤:

(1)一级处理:废水经静置24h以上进行初步除油后再使用加载混凝法进一步去除游离态不溶解性油;

(2)二级处理:采用气浮配合化学处理法处理经步骤(1)处理后的油水乳浊液,去除悬浮物和乳浊液中分离出来的油;

(3)生化处理:采用缺氧/好氧活性污泥法对步骤(2)的出水进行处理,所述缺氧/好氧活性污泥法包括缺氧段和好氧段,处理时需将已经过好氧段充分反应的出水的一部分回流至缺氧段,与步骤(2)的出水混合后一起处理,以去除有机物和氨氮;并将经缺氧/好氧活性污泥法处理完毕的废水进行沉淀,将沉淀的活性污泥也回流至缺氧段补充微生物;

(4)深度处理:步骤(3)的出水经高效澄清池加混凝剂沉淀后再经过臭氧接触处理,其中的大分子有机物被氧化转变为小分子状态,然后再经曝气生物滤池处理,其中的有机物被降解,废水处理完毕。

2.根据权利要求1所述的石化废水处理工艺,其特征在于,步骤(1)中所述加载混凝法为:在混凝反应的过程中投加铁盐混凝剂同时投加Fe3O4磁粉,Fe3O4磁粉形成晶核吸附油脂,提高絮凝效果,去除游离的不溶解性油,同时通过磁分离器回收Fe3O4磁粉。

3.根据权利要求1所述的石化废水处理工艺,其特征在于,所述步骤(2)为:

(2)二级处理:用强酸或强碱将步骤(1)的出水pH值中和至7,调节水质水量后,再经曝气氧化处理除去其中硫化物,然后采用气浮配合化学处理法经步骤(1)处理后的油水乳浊液,去除悬浮物和乳浊液中分离出来的油。

4.根据权利要求1所述的石化废水处理工艺,其特征在于,所述步骤(3)中还包括:收集在缺氧/好氧活性污泥法废水处理过程中产生的废气,并采用生物滴滤法对废气雾化加湿后与经过循环喷淋的生物滴滤介质再进行充分的接触,以生物降解污染物质。

5.根据权利要求1所述的石化废水处理工艺,其特征在于,所述步骤(4)中对步骤(3)的出水再进行一次臭氧接触处理;所述步骤(4)的出水需再次进行臭氧接触处理,然后回流至曝气生物滤池经处理后,废水处理完毕。

6.一种实施权利要求1-5任一所述工艺的石化废水处理系统,其特征在于,包括调节除油罐(1),加载混凝除油装置(2),混凝絮凝气浮池(3),A/O生化池(4),二次沉淀池(5)、高效澄清池(23)、前臭氧接触池(6)、曝气生物滤池(7)和清水池(8),其中:调节除油罐(1)的出水管与加载混凝除油器(2)的进水管相连,加载混凝除油器(2)的出水管与混凝絮凝气浮池(3)的进水管相连,混凝絮凝气浮池(3)的出水管与A/O生化池(4)的进水管相连,A/O生化池(4)包含前后相连的缺氧池(9)和好氧池(10),并设置消化液回流装置(11)和污泥回流装置(12),所述A/O生化池(4)还包含出水管A(13)和出水管B(14),所述好氧池(10)中还设有曝气装置(15),所述消化液回流装置(11)的入口与出水管A(13)相连,消化液回流装置(11)的出口与缺氧池(9)相连,所述污泥回流装置(12)的入口与二次沉淀池(5)底部相连,污泥回流装置(12)的出口与缺氧池(9)相连,A/O生化池(4)出水管B(14)与二次沉淀池(5)的进水管相连,二次沉淀池(5)的出水管与高效澄清池(23)的进水管相连,高效澄清池(23)的出水管与前臭氧接触池(6)的进水管相连,前臭氧接触池(6)的出水管与曝气生物滤池(7)的进水管相连,曝气生物滤池(7)的出水管与清水池(8)相连。

7.根据权利要求6所述的石化废水处理系统,其特征在于,所述加载混凝除油器(2)和混凝絮凝气浮池(3)之间还设置有中和池(16)和均衡池(17),中和池(16)的进水管与加载混凝除油器(2)的出水管相连,中和池(16)的出水管与均衡池(17)的进水管相连,均衡池(17)的出水管与混凝絮凝气浮池(3)的进水管相连,其中,均衡池(17)中还设有曝气装置(18)。

8.根据权利要求6所述的石化废水处理系统,其特征在于,所述A/O生化池(4)末端出水处设置深度为10-20cm浅池脱气区(19)。

9.根据权利要求6所述的石化废水处理系统,其特征在于,所述A/O生化池(4)上设有能将A/O生化池(4)整体封闭的玻璃钢盖(20),并设置负压抽气泵(21)和生物滴滤池(22),负压抽气泵(21)的进气管与玻璃钢盖(20)相连,负压抽气泵(21)的出气管与生物滴滤池(22)的进气口相连。

10.根据权利要求6所述的石化废水处理系统,其特征在于,还包含后臭氧接触池(24);所述曝气生物滤池(7)包含进水管A(25)、进水管B(26)、出水管C(27)和出水管D(28),进水管A(25)与前臭氧接触池(6)的出水管相连,进水管B(26)与后臭氧接触池(24)的出水管相连,出水管C(27)与清水池(8)相连,出水管D(28)与后臭氧接触池(24)进水管相连。

淮北石化废水处理设备/净化效果好

石油化工是国民经济的支柱产业,随着我国经济的快速发展,石油消耗量不断攀升,石化行业生产规模不断扩大,等级不断提升,所产生的石化废水水质呈现复杂化,多样化,处理难度也不断加大。因此,开发合理、有效的处理工艺,是满足人们对环保要求不断提高的关键途径。石油化工主要是以石油为原料,通过一系列精炼、分馏、裂解、合成等加工过程,产生重油、轻油、副产气体等,进一步反应合成各种有机化学产品。生产过程中产生的废水水质,水量波动较大,污染物浓度高,难降解,且较多有毒有害物质,主要包含各种石油类, COD,氨氮(NH3-N),硫化物(S2-)、苯类、酚类等多环芳烃化合物CN-)等。

近年来,随着出水排放要求的不断提高,以及工艺的改进,废水成分越来越复杂,使用传统处理工艺已不能满足要求。同时,对于高含油量,可生化性较差(B/C<0.3)的废水特点,传统工艺更不能保证处理效果。目前,石化废水处理的主要方向为强化一级处理(隔油、气浮),提高二级生化处理水平及配套后续处理,其中包含了化学法、物化法、生化法、高级氧化法等多级组合方法的应用。化学处理主要包括絮凝、离子交换、电渗析、化学盐析、化学氧化、电化学和光化学处理等方法;物理处理主要有重力分离、过滤等,物化法有吸附、气浮、膜分离等方法;生物工艺有A/O、生物接触氧化、曝气生物滤池、MBBR法等。

常规石化废水的主要有以下工艺及其组合。

1、传统活性污泥法/泥膜混合法工艺

国内目前炼化废水处理装置主要采用隔油—气浮—生化(包括A/O、SBR、MBBR、生物接触氧化法、氧化沟等)—澄清池或气浮或过滤工艺。该工艺可以有效去除废水中的COD,NH3-N等污染物质,但要求对前端水质水量均衡调节,二级生化段进水稳定时,可以取得较好的处理效果。

2、生物法+膜组合工艺

少数新建的炼油废水处理装置采用了隔油—气浮—水解酸化—生物法+MBR,其出水 COD一般控制在《污水综合排放标准》(GB8978-1996)的一级指标。但还难以达到后续用水的水质指标或新的环保排放标准。中海油惠州,中石化茂名公司等多家公司等采用MBR法用于工程应用,前期处理效果COD稳定60mg/L以下,运行一段时间后,膜污染严重,运行不稳定。

另外,石化行业生产规模扩大及产品的多样化,决定了产生废水的多样性,使得废水中含有酸类和酯类,但是主要烃类、硫氮类和苯系物等难降解物质所占比例更高,这些污染物通过常规生物手段较难去除,而且随着生产规模的扩大和环保标准的不断提高,原有工艺已不适应行业发展要求,出水指标严重超标,传统的隔油+气浮+生化“老三套”工艺无法达到要求,因此,针对废水高含油量,较高COD含量及较低可生化性(B/C<0.3)的水质特点,必须对废水处理工艺进行重新设计并对处理系统进行升级改造,在达标排放的同时保证系统运行的稳定性。

为解决现有技术的不足,本发明的目的是:提供一种石化废水处理工艺及系统,该工艺处理废水以降低废水中的COD和石油类物质含量,即强化除油和COD去除的效果,同时要求去除大部分的NH3-N、TN、硫化物、挥发酚及SS,有效处理石化废水,尤其是高含油量、较高COD含量及较低可生化性(B/C<0.3)的废水,保证出水稳定达标,该系统既可根据情况新建也可以经原有处理系统升级改造而来,施工成本低。

为达到上述目的,本发明采用如下技术方案:

一种石化废水处理工艺,包括以下步骤:

(1)一级处理:废水经静置24h以上进行初步除油后再使用加载混凝法进一步去除游离的不溶解性油;

(2)二级处理:采用气浮配合化学处理法处理经步骤(1)处理后的油水乳浊液,去除悬浮物(SS)和乳浊液中分离出来的油;

(3)生化处理:采用缺氧/好氧(A/O)活性污泥法对步骤(2)的出水进行处理,所述缺氧/好氧活性污泥法包括缺氧段和好氧段,处理时需将已经过好氧段充分反应的出水的一部分回流至缺氧段,与步骤(2)的出水混合后一起处理,以去除有机物和氨氮;并将经缺氧/ 好氧活性污泥法处理完毕的废水进行沉淀,将沉淀的活性污泥也回流至缺氧段补充微生物;

(4)深度处理:步骤(3)的出水经高效澄清池加混凝剂沉淀后再经过臭氧接触处理,其中的大分子有机物被氧化转变为小分子状态,然后再经曝气生物滤池(BAF)处理,其中的有机物被降解,废水处理完毕。

优选的,前述的石化废水处理工艺中,步骤(1)中所述加载混凝法为:在混凝反应的过程中投加铁盐混凝剂同时投加Fe3O4磁粉,Fe3O4磁粉形成晶核吸附油脂,提高絮凝效果,去除游离的不溶解性油,同时通过磁分离器回收Fe3O4磁粉。

优选的,前述的石化废水处理工艺中,所述步骤(2)为:

(2)二级处理:用强酸或强碱将步骤(1)的出水pH值中和至7,调节水质水量后,再经曝气氧化处理除去其中硫化物,然后采用气浮配合化学处理法经步骤(1)处理后的油水乳浊液,去除悬浮物和乳浊液中分离出来的油。根据废水水质的不同适量加入酸或碱,使水中的酸碱度满足生化处理的要求,并符合出水水质指标中关于pH值的要求。

优选的,前述的石化废水处理工艺中,所述步骤(3)中还包括:收集在缺氧/好氧活性污泥法废水处理过程中产生的废气,并采用生物滴滤法对废气雾化加湿后与经过循环喷淋的生物滴滤介质再进行充分的接触,以生物降解污染物质。

优选的,前述的石化废水处理工艺中,所述步骤(4)中对步骤(3)的出水再进行一次臭氧接触处理;所述步骤(4)的出水需再次进行臭氧接触处理,然后回流至曝气生物滤池经处理后,废水处理完毕。

实施前述工艺的石化废水处理系统,包括调节除油罐,加载混凝除油器,混凝絮凝气浮池,A/O生化池,二次沉淀池、高效澄清池、前臭氧接触池、曝气生物滤池和清水池,其中:调节除油罐的出水管与加载混凝除油器的进水管相连,加载混凝除油器的出水管与混凝絮凝气浮池的进水管相连,混凝絮凝气浮池的出水管与A/O生化池的进水管相连,A/O生化池包含前后相连的缺氧池和好氧池,并设置消化液回流装置和污泥回流装置,所述A/O生化池还包含出水管A和出水管B,所述好氧池中还设有曝气装置,优选为鼓风曝气装置,所述消化液回流装置的入口与出水管A相连,消化液回流装置的出口与缺氧池相连,所述污泥回流装置的入口与二次沉淀池底部相连,污泥回流装置的出口与缺氧池相连,A/O生化池出水管B 与二次沉淀池的进水管相连,二次沉淀池的出水管与高效澄清池的进水管相连,高效澄清池的出水管与前臭氧接触池的进水管相连,前臭氧接触池的出水管与曝气生物滤池的进水管相连,曝气生物滤池的出水管与清水池相连。实际使用时,在混凝絮凝气浮池中进一步投入混凝剂和絮凝剂处理油水乳浊液,使油乳液、胶体和悬浮固体脱稳,在水面形成油饼,刮去油饼即可去除悬浮物和乳浊液中分离出来的油;实际使用时,还需向A/O生化池同时投加磷酸和碳酸钠进行硝化和反硝化除氮处理。

进一步的,前述的石化废水处理系统中,所述加载混凝除油器和混凝絮凝气浮池之间还设置有中和池和均衡池,中和池的进水管与加载混凝除油器的出水管相连,中和池的出水管与均衡池的进水管相连,均衡池的出水管与混凝絮凝气浮池的进水管相连,其中,均衡池中还设有曝气装置,优选为鼓风曝气装置。

进一步的,前述的石化废水处理系统中,所述A/O生化池末端出水处设置深度为10-20cm 浅池脱气区,保证二沉池沉淀效果,并防止污泥上浮。

进一步的,前述的石化废水处理系统中,所述A/O生化池上设有能将A/O生化池整体封闭的玻璃钢盖,并设置负压抽气泵和生物滴滤池,负压抽气泵的进气管与玻璃钢盖相连,负压抽气泵的出气管与生物滴滤池的进气口相连。

进一步的,前述的石化废水处理系统中,还包含后臭氧接触池;所述曝气生物滤池包含进水管A、进水管B、出水管C和出水管D,进水管A与前臭氧接触池的出水管相连,进水管B与后臭氧接触池的出水管相连,出水管C与清水池相连,出水管D与后臭氧接触池进水管相连。实际使用时,在高效澄清池内进行进一步投药进行混凝絮凝反应、沉淀及污泥浓缩,控制水中SS含量进一步降低。

本发明的废水处理系统中各反应池的之间的水交换根据实际情况采用提升泵进行,或者将各反应池按照高度差设计,利用水的重力流动进行交换。

本发明的有益效果是:

(1)本发明的废水处理工艺通过采用调节除油+药剂混凝除油(加载除油技术)后,再通过气浮除油(一级处理+二级处理)的方法,除油效果理想,使进入A/O生化池前的水质石油类低于10mg/L,与后续工艺相结合,采用一级处理+二级处理+生化处理+深度处理相结合的方式,对废水中各种形态的油类污染物进行地去除。

(2)本发明的废水处理工艺在传统处理工艺基础上,采用预处理+生化处理+深度处理三阶段法去除废水中有机物。在预处理阶段,通过隔油、气浮等方法在去除废水中的油类的同时,也去除了大部分非可溶性有机物;在生化处理阶段,采用缺氧、好氧(A/O)活性污泥法对COD、NH3-N进一步去除,同时对活性污泥及硝化液进行回流,利用有机物作为电子供体,在缺氧段进行反硝化脱氮,利用活性污泥在好氧段进行COD降解,并将NH3-N及有机氮转化为硝态氮;在深度处理阶段,通过增加“臭氧接触+曝气生物滤池”的组合工艺,利用臭氧强氧化性及BAF处理低浓度COD特点,达到深度处理效果,有效去除水中剩余COD含量,同时在BAF出水段再次设置臭氧接触,对BAF出水处理,进一步降低COD总量后回流再次进入BAF对有机物进行生物降解,保证了出水COD稳定,组合工艺可以取得较好的性价比,初步调试后出水COD低于30mg/L,长期运行稳定达到出水COD低于50mg/L的标准。

(3)本发明的废水处理系统在生化处理通过二沉池后,出水再次进入高效澄清池,在高效澄清池内进行进一步投药进行混凝絮凝反应、沉淀及污泥浓缩,控制水中SS含量进一步降低。

(4)本发明的废水处理系统既可根据情况新建也可以经原有处理系统升级改造而来,运行稳定,有效降低了施工成本,运行成本。

本发明的废水处理工艺和系统强化了前部除油效果,并增加深度处理的新型工艺组合方法,有效处理了石化类废水,尤其针对所含油类成分主要为重质油、并且含有酸类和酯类但是其中主要烃类、硫氮类和苯系物等难降解物质所占比例更高的废水,并保证了出水稳定达标。

本发明中废水处理的原理是:

(1)去除油类污染物:采用一级处理+二级处理+生化处理+深度处理相结合的方式,对废水中各种形态的油类污染物进行地去除。在一级处理的第一段采用调节除油罐进行静置除油,静置时间24小时以上;废水经调节除油罐进行初步除油后,采用*的加载混凝除油器进一步去除游离的不溶解性油。加载混凝法是通过在化学絮凝反应中投加高效可回收的助沉剂,用来提高混凝絮体的比重,从而大大提高污泥沉降速度和出水效果。本发明中加载除油器投加FeCl3的同时投加Fe3O4磁粉,形成晶核吸附油脂,提高絮凝效果,同时通过磁分离器回收磁粉,循环利用,既降低费用又同时减少了废水系统的占地面积,如图1所示,为加载混凝除油器对废水处理的前后效果对比;含油废水经初级处理后,通过气浮技术配合化学处理法处理经初级分离后的油水乳浊液,即处理时向废水中投入混凝剂和絮凝剂,使乳浊液和悬浮物脱稳,在水面形成油饼,刮去油饼即可去除悬浮物和乳浊液中分离出来的油;然后,废水进入生化处理装置,在去除有机物的同时,将废水中的极性油脂进行生物降解;此时,废水中的大部分油类污染物已被去除。并与后续工艺相结合,采用一级处理+二级处理 +生化处理+深度处理相结合的方式,对废水中各种形态的油类污染物进行地去除

(2)去除有机物:采用预处理+生化处理+深度处理三阶段法去除废水中有机物。在预处理阶段,通过隔油、气浮等装置在去除废水中的油类的同时,也去除了大部分非可溶性有机物。在生化处理阶段,采用缺氧、好氧(A/O)活性污泥法对COD、NH3-N进一步去除,同时投加磷酸和碳酸钠进行硝化和反硝化除氮处理。设置污泥回流装置,对活性污泥及硝化液进行回流,利用有机物作为电子供体,在缺氧段进行反硝化脱氮,利用活性污泥在好氧段进行COD降解,并将NH3-N及有机氮转化为硝态氮。在A/O池末段,设计浅池脱气区,保证二沉池沉淀效果,并防止污泥上浮;采用“臭氧接触+曝气生物滤池(BAF)”的组合工艺能够有效地去除水中剩余的COD,臭氧具有*的氧化性(氧化电位2.8V,仅次于F2),可将大分子有机物转变为小分子状态,经过BAF将其降解,同时在BAF出水管再次设置后臭氧接触,对BAF出水处理,进一步降低COD总量后回流再次进入BAF对有机物进行生物降解。保证了出水COD稳定。组合工艺可以取得较好的性价比,初步调试后出水COD低于 30mg/L。

另外,原废水进入处理系统后,其自身内部溶解有石化工艺产生的恶臭气体,如硫化氢、有机硫化物及苯系物等。通过A/O池曝气,臭气容易扩散,污染周围环境。本发明在A/O池整体加玻璃钢盖封闭,通过负压抽气,臭气进入生物滴滤池,雾化加湿后与经过循环喷淋的生物滴滤介质再进行充分的接触,以生物降解气体中的污染物,保证了周围空气环境。

(3)去除其他污染物:

对于氨氮,在A/O池内进行生物脱氮。废水进入A/O生化池的缺氧池的同时,后续区段内已进行充分反应的硝化液的一部分也回流至缺氧段(称硝化液回流或内循环)。缺氧池内的反硝化菌以原废水中的有机底物为电子供体,以回流液中硝酸盐(或亚硝酸盐)为电子受体,将硝态氮还原为气态氮。之后,混合液进入好氧池,完成有机物氧化、氨化、硝化反应。

对于pH值,在处理流程中设置中和池,根据原水水质的不同适量加入酸或碱,使水中的酸碱度满足生化处理的要求,并符合出水水质指标中关于pH值的要求。

对于硫化物,在均衡池内设置曝气装置,采用曝气氧化的方法将水中的硫去除。

根据回用水水质标准中对悬浮物、浊度等指标的要求,在深度处理步骤中,通过设置高效澄清池,能够确保出水水质严格达标