品牌

生产厂家厂商性质

国外所在地

龙门加工中心

可大幅缩短生产周期

龙门加工中心实现世界主流的连续进给的机床构造

加工时间25%缩短※

旧机型:7小时13分

forward

MCR-S:5小时25分

(*精加工)

※与现有机床相比,汽车侧板模具的加工

在保持形状的高精度和加工面的高品质的同时,实现了高速连续进给

平均连续切削进给速度:

X轴?Y轴 Max 20m/min

Z轴 Max 10m/min

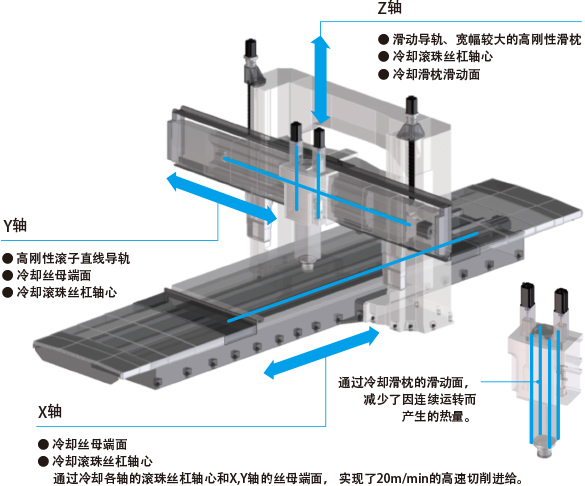

可实现高速连续进给的机床构造

通过优化冷却功能,在保持形状精度的同时,缩短了加工时间。

该机床设计即使在高速进给时也能保持很高的配合性。

只需1台机床即可完成从粗加工到精加工

通过强有力的主轴重切削,缩短了加工时间。

只需1台机床即可完成从粗加工到精加工,所以准备时间也大幅缩短。

强有力的主轴使重切削成为可能

高刚性滑枕式主轴头

可大幅减少抛光修复作业的*高加工面品质技术

减少手动加工工序的时间

Hyper-Surface

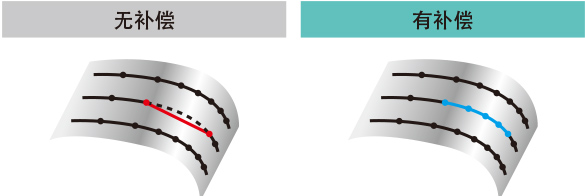

自动修复因加工程序紊乱导致的加工面不良,实现了使加工面无竖纹的高加工面品质的加工。

可减少使用油石的抛光工序,防走样,真实地体现了设计师的各项要求。

点击查看 Hyper-Surface详情

可大幅缩短合模工序中的手动加工时间的高精度技术

区域差10μm以下

可实现高形状精度的机床配置

进化的Thermo-Friendly Concept

通过不用像现有的机床那样冷却立柱就可进一步保持立柱等的热平衡的机床设计,使因环境温度变化而出现的Z轴的倾斜进一步得到了控制。

即使长时间加工,也可减小因清根而产生的高低差,缩短手动加工的时间。

点击查看 Thermo Friendly Concept详情

使用旋转型激光对刀仪自动测量刀具长度(特殊规格)

通过使用旋转型激光对刀仪测量刀具长度,消除因刀具分度角和旋转速度的差异而导致的刀刃位置的误差,缩小区域差。

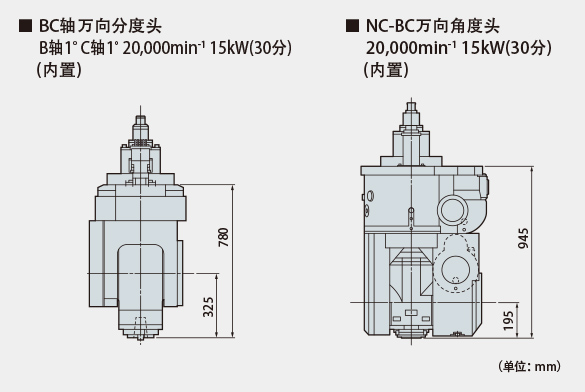

产品阵容中包括适合模具加工的主轴头

丰富的主轴头(电主轴)

通过更换种类丰富的主轴头,可在优化条件下进行各种形状的加工。

不但可以自动更换刀具(ATC),通过主轴头自动更换装置(AAC),可实现多种工序的自动运转,大幅度提高生产效率。

高速加工

连续切屑进给速度

Max X轴?Y轴:20m/min

Max Z轴:10m/min

机床规格

| 机种 | MCR-S 25 | MCR-S 30 | ||||||

|---|---|---|---|---|---|---|---|---|

| 名称 | 25×40 | 25×50 | 25×65 | 30×40 | 30×50 | 30×65 | ||

| 移动量 | X轴(工作台前/后) | mm | 4,200 | 5,200 | 6,700 | 4,200 | 5,200 | 6,700 |

| Y轴(主轴头左右) | mm | 3,200 | 3,700 | |||||

| Z轴(滑枕上下) | mm | 800[1,000] | ||||||

| W轴(横梁升降) | mm | 1,000 | 1,200 | |||||

| 有效门宽 | mm | 2,650 | 3,150 | |||||

| 工作台面到主轴端面 | mm | 0~1,550 | 0~1,750 | |||||

| 工作台 | 作业面 | mm | 2,000×4,000 | 2,000×5,000 | 2,000×6,500 | 2,500×4,000 | 2,500×5,000 | 2,500×6,500 |

| 大承重量 | kg | 22,000 | 27,000 | 34,000 | 25,000 | 33,000 | 43,000 | |

| T型槽 [宽×槽数(间隔)] | mm | 24H7×11(*部200、两端130) | 24H7×13(*部200、两端180) | |||||

| 工作台高 | mm | 850 | 900 | |||||

| 主轴 | 主轴转速 | min-1 | 30~10,000 | |||||

| 主轴锥孔 | 7/24 锥度 No.50 | |||||||

| 主轴轴承内径 | mm | ø85 | ||||||

| 进给速度 | 快速进给速度 | m/min | X:30、Y:32※1、Z:15 | |||||

| 切削进给速度 | m/min | X:20、Y:20、Z:15 | ||||||

| 平均连续切削 进给速度 | m/min | X:20、Y:20、Z:10 | ||||||

| 横梁移动速度 | m/min | 4.8 | ||||||

| 自动刀具交换装置 | 刀柄 | MAS BT50 | ||||||

| 拉钉 | MAS P50T-2 | |||||||

| 刀库容量 | 把 | 50[80、100、120、180] | ||||||

| 大刀具直径 | mm | 有相邻刀具:φ135、无相邻刀具:φ230 | ||||||

| 大刀具长度 | mm | 400 | ||||||

| 大刀具重量 | kg | 25 | ||||||

| 刀具选择方式 | 固有地址方式 | |||||||

| 电机 | 主轴电机 | kW | 26/22(30分/连续) | |||||

| 进给轴电机 | kW | X:14.0、Y:6.4、Z:5.2×2 | ||||||

| 横梁升降电机 | kW | W:5.6×2 | ||||||

| 所需动力源 | 电源 | kVA | 60※2 | |||||

| 压缩空气 | L/min(ANR) | 1,040(0.5MPa以上)※2 | ||||||

| 机床尺寸 | 高度 | mm | 6,420[6,620] | 6,700[6,900] | ||||

| 占地面积(仅机床) | mm | 7,370×10,730 | 7,370×12,830 | 7,370×16,430 | 7,870×10,730 | 7,870×12,830 | 7,870×16,430 | |

| 净重(仅机床)※3 | kg | 46,000 | 52,000 | 60,000 | 53,000 | 58,000 | 67,000 | |

| 数控装置 | OSP-P300MA | |||||||

[ ]内为特殊规格。

※1:在Y轴移动量两端附近减速。

※2:标准规格

※3:表示50把刀库刀具、2工位AAC时的数值。

| 保证精度 | 重复定位精度(ISO 230-2) | < 0.006mm/2m(带光栅尺) |