品牌

生产厂家厂商性质

国外所在地

立式CNC车床大径工件的稳定加工

立式CNC车床即使对应不易装夹的大径薄壁件,或者不平衡的外形不规则工件等,均能实现稳定加工。

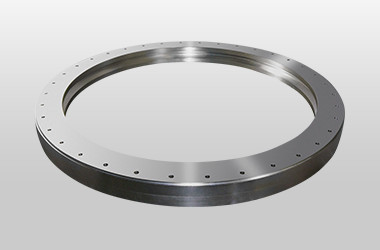

滑轮

滑轮

轴承

轴承

阀体

阀体

超大加工区域对应广泛的加工需求

在节省空间的同时,实现广泛的加工区域。拥有足够的空间(大回转直径:ø800mm/V760EX、ø1,000mm/V920EX),即使异形工件也可实现装卡,满足用户广泛的加工需求。

优秀的高刚性结构实现强力、高精度加工

在高刚性、高减振性的大型床身上安装了坚固的箱型立柱。

刀尖和导轨保持极近距离,保证了可充分承受重切削负荷的刚性。

X、Z轴导轨面采用了方形滑动导轨,实现了对大件工件的强力、高精度加工。

立式车床的特性,实现高精度稳定加工

工件可依靠自重与卡盘基准面无缝紧贴,确保稳稳卡紧工件。可有效抑制因夹紧力造成的工件变形,所以也可实现从超薄工件到大直径、重工件的高精度、高稳定性加工。此外,手动装夹需要夹具的异形工件时,也无需支撑工件,因此装卸十分方便。

加工能力(实测值)

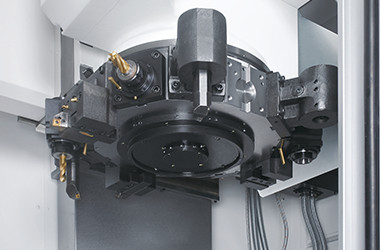

强力铣削实现工序集约

可安装更强力、更多的刀具

V760EX

V760EX

1台机床即可完成车削和钻孔、立铣加工,且对应的加工种类广泛。

与旧机型相比动力刀具主轴功率得到大幅提高,可进一步实现强力加工和工序集约多元化。

大限度减少与相邻刀具干涉的刀架,可在12个刀位全部安装铣削刀具。

依靠一次装卡进行从车削加工到铣削加工的全部过程,可减少半成品保管空间及工序间的待工时间。

另外,可排除安装工件时的装卡误差,提高了加工精度。

用广泛丰富的生产形态推动制造现场的变革

1台2用的高生产效率 (2SP-V760EX、2SP-V920EX)

标准的R机(右)与采取左右对称结构的L机(左)一体化,用1台数控设备驱动的双主轴规格 2SP-V760EX、2SP-V920EX。

通过1、2工序的连续加工,缩短准备时间。通过减少中途半成品等,用小化的占地空间完成大化的生产效率。

此外,由于采用了左右分离结构,不受其他轴的加工振动影响,可实现稳定的加工

机床规格

| 项目 | 单位 | V760EX | 2SP-V760EX | |||

|---|---|---|---|---|---|---|

| L | M | L | M | |||

| 容量、能力 | 大加工直径 | mm | ø760 | |||

| 大回转直径 | mm | ø800 | ||||

| 刀架上回转直径 | mm | ø610 | ||||

| 大加工长度 ( 高度 ) | mm | 770 | ||||

| 大工件重量 ( 包括卡盘重量 ) | kg | 500(1,000kg / 200min-11限制时) | ||||

| 离地面至主轴端面的高度※1 | mm | 1,085 | ||||

| 移动量 | X 轴移动量 | mm | 390 | |||

| Z 轴移动量 | mm | 770 | ||||

| C 轴控制角度 | 度 | - | 360 (小控制角度0.001) | - | 360 (小控制角度0.001) | |

| 主轴 | 主轴转速 | min-1 | 20~2,000 | |||

| 主轴变速档数 | 自动2级 (电机绕组切换2级) | |||||

| 主轴端刀尖形状 | JIS A2-11 | |||||

| 主轴通孔直径 | mm | ø92 | ||||

| 主轴轴承内径 | mm | ø160 | ||||

| 刀架 | 刀架型式 | V12 | 复合V12 | V12+V12 | 复合V12+复合V12 | |

| 刀架上刀具安装把数 | 12把 | LM共用 12把 | 12+12把 | LM共用 12+12把 | ||

| 外径车刀尺寸 | mm | □25、□32 | ||||

| 内径刀具径 | mm | ø40、ø50、ø63 | ||||

| 旋转刀具 | 旋转刀具主轴转速 | min-1 | - | 4,000 | - | 4,000 |

| 旋转刀具主轴扭矩 | N?m | - | OSP:57.8 / 33.1 (25分 / 连续) FANUC:70 / 30 (间歇 / 连续) | - | OSP:57.8 / 33.1 (25分 / 连续) FANUC:70 / 30 (间歇 / 连续) | |

| 旋转刀具主轴变速档数 | - | 无级 | - | 无级 | ||

| 进给速度 | 快速进给速度 X、Z 轴 | m / min | X:24、Z:24 | |||

| 快速进给速度 C 轴 | min-1 | - | 20 | - | 20 | |

| 切削进给速度 X、Z 轴 | mm / rev | 0.001~300.000 | ||||

| 电机 | 主轴用电机 | kW | 30 / 22(30分 / 连续) | 30 / 22(30分 / 连续)×2 | ||

| 旋转刀具主轴用电机 | kW | - | OSP:7.5 / 4.3 (25分 / 连续) FANUC:5.5(连续) | - | OSP:7.5 / 4.3 (25分 / 连续) FANUC:5.5(连续) | |

| 进给轴用电机 | kW | OSP X:3.5、Z:4.6 FANUC X:4.0、Z:4.0 | OSP X:3.5、Z:5.2 FANUC X:4.0、Z:4.0 | OSP X:3.5、Z:4.6 FANUC X:4.0、Z:4.0 | OSP X:3.5、Z:5.2 FANUC X:4.0、Z:4.0 | |

| 切削液用电机(50Hz / 60Hz) | kW | 刀架:0.25 / 0.25、清洗用:0.37 / 0.55 | ||||

| 机床尺寸 | 机床高度※1 | mm | 3,489 | |||

| 占地面积(宽 × 长 )※2 | mm×mm | 1,842×2,732 | 3,680×2,732 | |||

| 机床重量 | kg | 8,500 | 8,700 | 17,000 | 17,400 | |

| 数控装置 | OSP-P300LA、FANUC 0i-TF | |||||

※1: 机床高度和心高可能会根据所安装油缸型号不同而升高。

※2: 含油箱,不含操作面板

| 项目 | 单位 | V920EX | 2SP-V920EX | |||

|---|---|---|---|---|---|---|

| L | M | L | M | |||

| 容量、能力 | 大加工直径 | mm | ø920 | |||

| 大回转直径 | mm | ø1,000 | ||||

| 刀架上回转直径 | mm | ø710 | ||||

| 大加工长度 ( 高度 ) | mm | 860 | ||||

| 大工件重量 ( 包括卡盘重量 ) | kg | 1,200(2,000kg / 200min-11限制时) | ||||

| 离地面至主轴端面的高度※1 | mm | 1,150 | ||||

| 移动量 | X 轴移动量 | mm | 485 | |||

| Z 轴移动量 | mm | 860 | ||||

| C 轴控制角度 | 度 | - | 360 (小控制角度0.001) | - | 360 (小控制角度0.001) | |

| 主轴 | 主轴转速 | min-1 | 20~1,250 | |||

| 主轴变速档数 | 自动2级 (电机绕组切换2级) | |||||

| 主轴端刀尖形状 | JIS A2-11 | |||||

| 主轴通孔直径 | mm | ø110 | ||||

| 主轴轴承内径 | mm | ø200 | ||||

| 刀架 | 刀架型式 | V12 | 复合V12 | V12+V12 | 复合V12+复合V12 | |

| 刀架上刀具安装把数 | 12把 | LM共用 12把 | 12+12把 | LM共用 12+12把 | ||

| 外径车刀尺寸 | mm | □25、□32 | ||||

| 内径刀具径 | mm | ø40、ø50、ø63 | ||||

| 旋转刀具 | 旋转刀具主轴转速 | min-1 | - | 4,000 / 3,000 (间歇 / 连续) | - | 4,000 / 3,000 (间歇 / 连续) |

| 旋转刀具主轴扭矩 | N?m | - | OSP:125.6 / 42 (间歇 / 连续) | - | OSP:125.6 / 42 (间歇 / 连续) | |

| 旋转刀具主轴变速档数 | - | 无级 | - | 无级 | ||

| 进给速度 | 快速进给速度 X、Z 轴 | m / min | X:24、Z:24 | |||

| 快速进给速度 C 轴 | min-1 | - | 20 | - | 20 | |

| 切削进给速度 X、Z 轴 | mm / rev | 0.001~300.000 | ||||

| 电机 | 主轴用电机 | kW | 30 / 22(30分 / 连续) | 30 / 22(30分 / 连续)×2 | ||

| 旋转刀具主轴用电机 | kW | - | OSP:5.6(连续) FANUC:5.5(连续) | - | OSP:5.6(连续) FANUC:5.5(连续) | |

| 进给轴用电机 | kW | OSP X:3.5、Z:5.2 FANUC X:4.0、Z:5.0 | ||||

| 切削液用电机(50Hz / 60Hz) | kW | 刀架:0.28 / 0.46、清洗用:0.39 / 0.62 | ||||

| 机床尺寸 | 机床高度※1 | mm | 3,693 | |||

| 占地面积(宽 × 长 )※2 | mm×mm | 2,252×2,845(3,302×2,845)※3 | 4,500×2,845 | |||

| 机床重量 | kg | 11,400 | 11,700 | 22,800 | 23,400 | |

| 数控装置 | OSP-P300LA、FANUC 0i-TF | |||||

※1:机床高度和心高可能会根据所安装油缸型号不同而升高。

※2:含油箱,不含操作面板

※3:ATC规格时